Gérald Lehallais (ECL 2013) - Réparation des ouvrages d’art : l’exemple d’un pont caisson précontraint

L’effondrement du pont de Gênes en Italie a éveillé les consciences et mis sous les projecteurs le domaine des ouvrages d’art peu connu du grand public. Les rapports actuels estiment qu’environ 25 000 ponts en France sont en mauvais état structurel. COGECI est un Bureau d’Etudes fondé il y a plus de 40 ans spécialisé dans les ouvrages d’art, que ce soit pour les études d’ouvrages neufs, mais aussi (et c’est beaucoup plus rare) pour les études de réparation d’ouvrages. Nous proposons dans cet article de nous attarder sur le cas assez courant des ponts caisson précontraints.

Qu’est-ce qu’un pont caisson précontraint ?

Il s’agit tout d’abord d’un pont dont la section transversale est creuse. Il est réalisé en béton armé mais sa particularité est qu’à l’intérieur du béton passent des câbles en acier, chacun constitué d’un certain nombre de torons, qui sont tendus (on parle de post-contrainte) au moment de sa réalisation. La tension dans ces câbles apporte une composante normale de compression dans le tablier ainsi qu’un moment de flexion dû à l’excentrement entre le point de passage du câble et le centre de gravité de la section.

Le long du pont, la section transversale varie, de même que la position relative des câbles par rapport à la section, de façon à compenser au plus juste les effets de flexion dus au poids propre du pont ou au passage des surcharges sur la chaussée.

A l’inverse du béton armé classique, pour lequel il est normal de constater une fissuration du béton dans son fonctionnement, l’objectif du béton précontraint est de faire travailler le béton uniquement dans son domaine de prédilection, c’est-à-dire en compression. Ainsi, le dimensionnement est réalisé, de nos jours pour les ouvrages neufs, en s’assurant que toute la section est comprimée aux états limites de service.

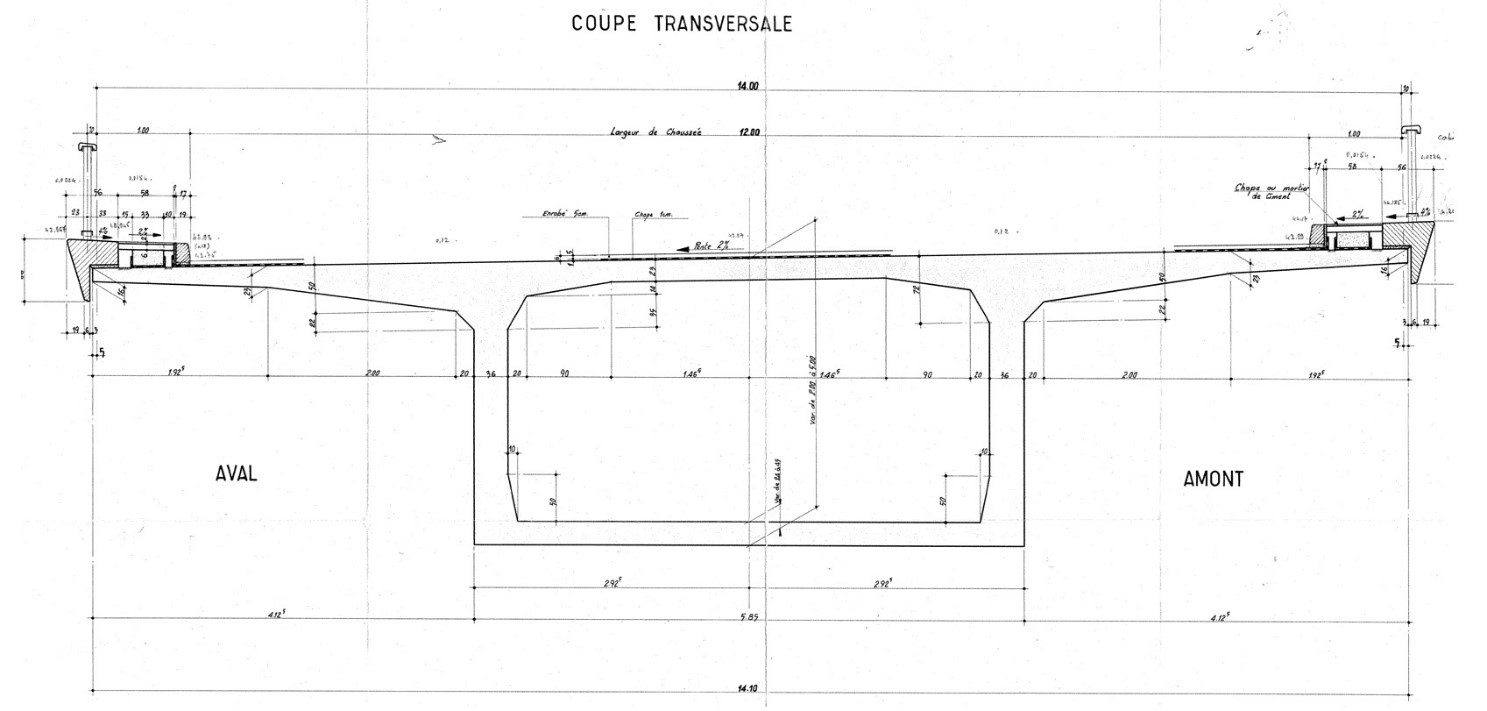

Figure 1 : coupe transversale type d'un pont caisson précontraint (sans le câblage)

Figure 1 : coupe transversale type d'un pont caisson précontraint (sans le câblage)

Quelles sont les pathologies conduisant à des réparations ?

Ce type d’ouvrage a connu sa période faste dans les années 60 et 70. A cette époque, on rencontre de nombreux procédés de précontrainte, de nombreux modes de réalisation ou de phasage différents, ce qui conduit pour chaque réparation à étudier dans le détail l’historique de construction du pont.

Les pathologies les plus communes sont l’apparition de fissures dans le hourdis inférieur, souvent en travée ou à proximité des ancrages des câbles. Les causes principales d’apparition de ces pathologies sont les suivantes :

- Manque de recul sur les procédés de précontrainte : on constate systématiquement sur ces ouvrages une diminution des effets de la précontrainte dans le temps qui s’avère souvent plus importante que celle initialement prise en compte dans les calculs (relaxation de l’acier constituant le toron, frottement du câble dans sa gaine, mauvaise évaluation des effets du fluage et du retrait du béton…)

- Evolution réglementaire et calculatoire : avec le recul et l’expérience acquise, les méthodes de calculs et les règlements ont évolué et permettent de prendre en compte de façon plus précise l’évolution des caractéristiques du béton dans le temps (on parle de fluage scientifique). De même, l’effet du gradient thermique, négligé dans les règlements antérieurs, est désormais intégré car il a une influence majeure sur le dimensionnement

- Augmentation du volume de trafic et de son agressivité : les règlements ont également vu une évolution quant aux charges maximales de trafic sollicitant les ouvrages

Quelles solutions de réparation ?

Plusieurs technologies existent pour s’adapter aux différents effets souhaités, parmi lesquelles :

- La précontrainte additionnelle, mise en œuvre à l’intérieur du caisson, permettant de compenser le manque de précontrainte amené par les câbles existants

- Les bandes de tissus ou lames de carbone, pour traiter les effets locaux (manque local d’armatures passives de flexion ou d’effort tranchant)

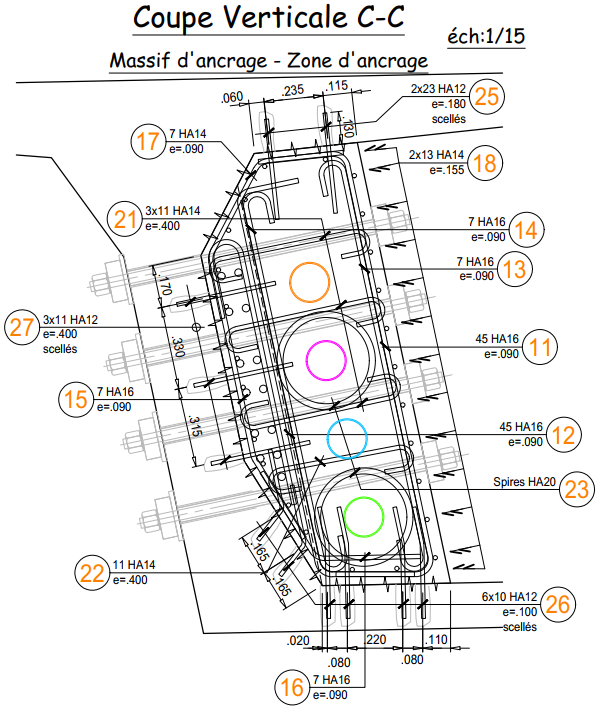

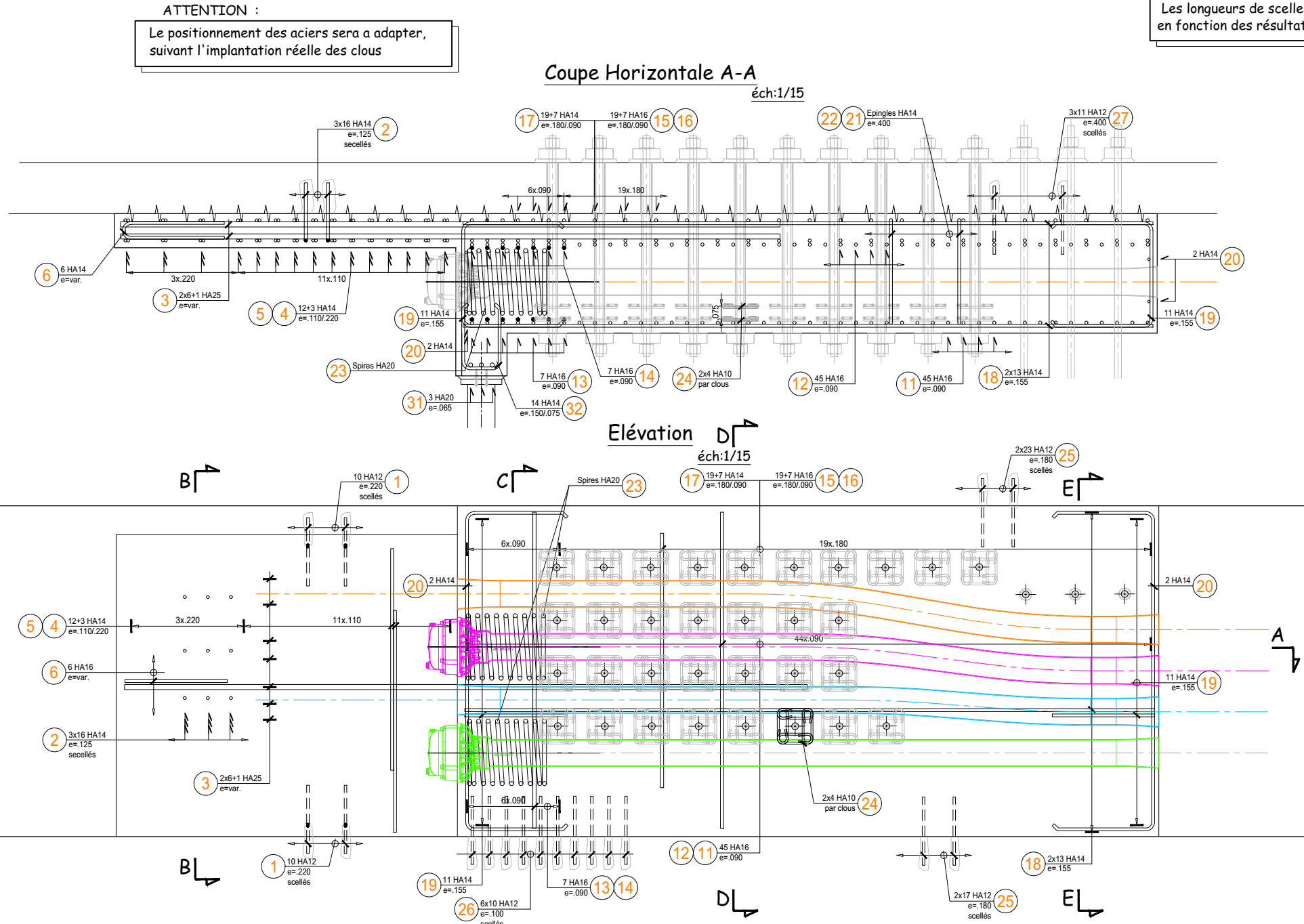

En particulier, nous allons détailler la mise en œuvre de précontrainte additionnelle. Il s’agit donc de recomprimer le tablier afin qu’il ne fissure plus sous l’effet des chargements extrêmes. Pour cela, on vient rajouter des câbles à l’intérieur de la section creuse du caisson, ancrés au caisson par le biais de massifs d’ancrage qui ont pour rôle de transmettre l’effort de compression d’abord aux âmes du caisson puis à l’intégralité de la section du tablier. Sur ce type d’ouvrage, l’ordre de grandeur de l’effort de compression additionnel est de 500 tonnes par câble, le massif doit donc être littéralement « cloué » à l’âme du caisson pour assurer son accrochage, à l’aide de barres de précontrainte et d’armatures passives. Ces massifs sont également très denses en ferraillage du fait de la concentration des efforts à l’arrière des têtes d’ancrage et de la nécessité de se prémunir d’un éventuel éclatement du béton dans ces zones.

Figure 2 : coupe, élévation et vue en plan d'un massif d'ancrage de précontrainte additionnelle, avec clouages et aciers passifs

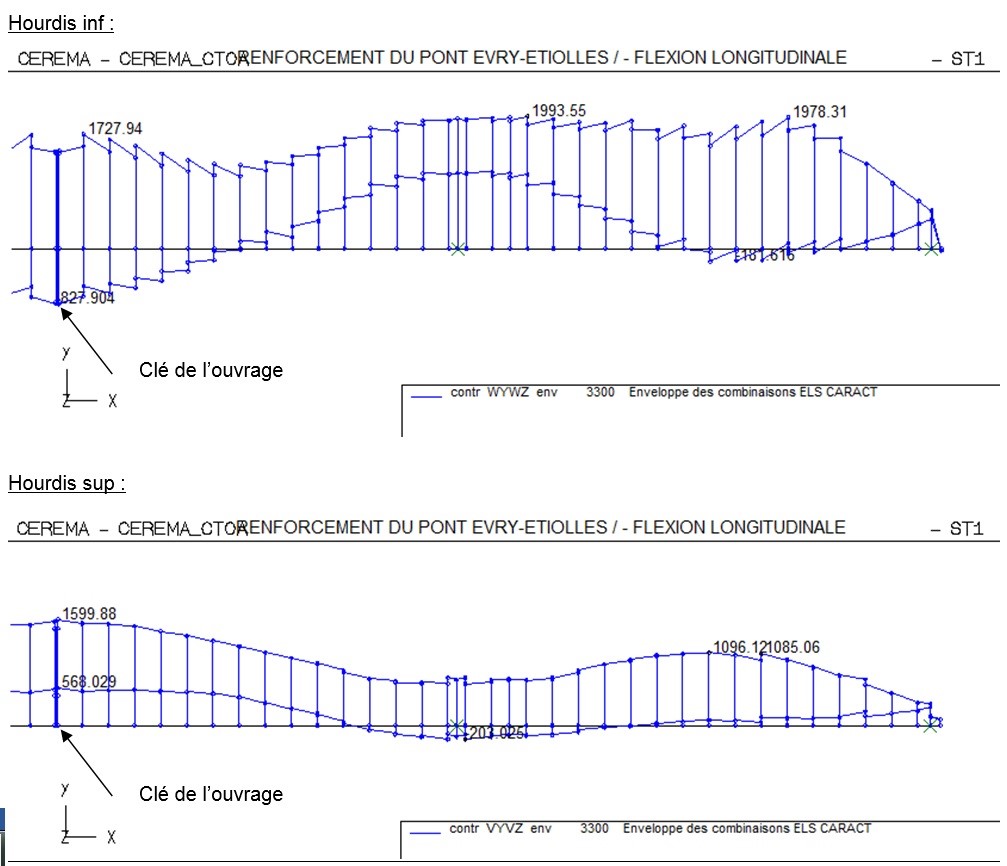

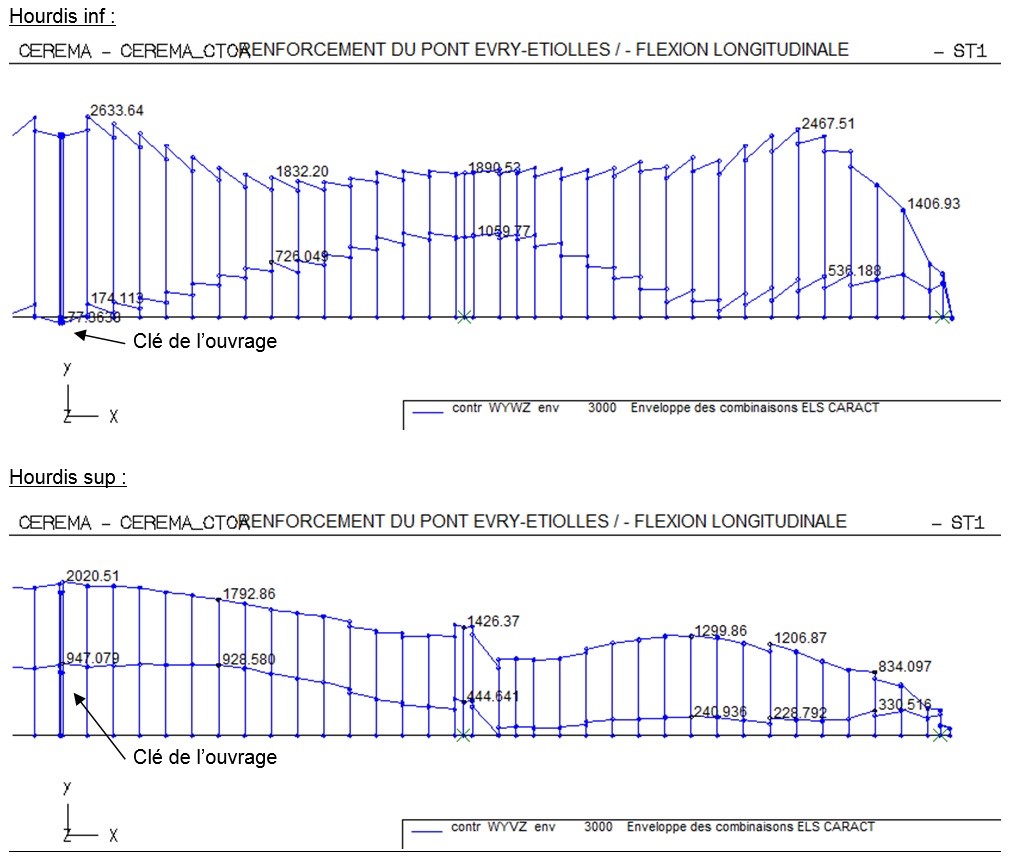

D’un point de vue calculatoire, le dimensionnement de la précontrainte additionnelle est réalisé par une étude de flexion longitudinale générale de l’ouvrage. Le pont est ainsi modélisé à l’aide d’un modèle à barres sur le logiciel ST1 du CEREMA dans lequel nous définissons, en plus des caractéristiques de toutes les barres, le tracé de chaque câble intérieur au béton ainsi que le phasage réel de construction selon les archives disponibles. Cette étape permet d’aboutir à la définition d’un état de la structure dit « avant réparation » traduisant au plus près l’état actuel des contraintes dans l’ouvrage. L’étape suivante est de définir le tracé et le nombre de câbles de précontrainte additionnelle pour revenir dans une plage de fonctionnement réglementaire. Ainsi, dans les diagrammes de contrainte (t/m²) ci-dessous, nous constatons que dans l’état avant réparation, les hourdis inférieurs et supérieurs présentent tous les deux des zones de traction importante (-8.3 MPa en face inférieure en travée et -2.0 MPa en face supérieure sur appui). Après réparation, l’ajout de la précontrainte additionnelle permet de revenir à une section entièrement comprimée en face supérieure et une traction réduite à -0.77 MPa en face inférieure (dans la fourchette acceptable pour les contraintes définies au marché de cet ouvrage ancien).

Figure 3 : contraintes normales dans les fibres extrêmes du caisson avant réparation

Figure 4 : contraintes normales dans les fibres extrêmes du caisson après réparation

Conclusion

La mise en œuvre de solutions de réparation permet d’allonger notablement la durée de vie des ouvrages, jusqu’à une durée usuelle de 100 ans (durée habituellement imposée par le cahier des charges des ouvrages neufs d’ailleurs). L’avantage est bien entendu de pérenniser ces ouvrages existants moyennant des coûts et des nuisances relativement faibles par rapport à une solution de démolition/reconstruction d’un ouvrage neuf. De même, ces travaux présentent un bilan carbone avantageux puisque ces solutions de réparation visent à ne renforcer que les parties déficientes de l’ouvrage, avec des matériaux performants et efficaces, puisqu’utilisés dans leur domaine de prédilection (câbles de précontrainte, tissus carbone, etc…).

Auteur

Aucun commentaire

Vous devez être connecté pour laisser un commentaire. Connectez-vous.